CMP抛光机,即化学机械抛光机,是半导体制造中用于去除晶圆表面多余材料,实现全局平坦化的关键设备。CMP抛光工艺结合了化学腐蚀和物理磨削两种方法,通过研磨液中的化学成分与晶圆表面材料发生化学反应,形成一层易于去除的薄膜,再利用抛光垫的机械研磨作用去除这层薄膜,从而达到平坦化的效果。其涉及的工艺主要包括以下几个步骤:

一、CMP抛光机的主要工艺步骤

1、晶圆装载与定位

将晶圆固定在抛光头下方,确保晶圆与抛光垫的接触面平整、均匀。

2、研磨液涂覆

将研磨液均匀涂覆在抛光垫上。研磨液通常由超细固体颗粒磨料(如纳米级二氧化硅或氧化铝颗粒)和多种化学添加剂组成,这些磨料与晶圆表面材料发生化学反应,帮助去除多余材料。

3、抛光过程

抛光头施加适量的压力和温度,使晶圆表面与抛光垫紧密接触。抛光头和抛光垫以一定的速度旋转,研磨液在抛光垫的传输和离心力的作用下均匀涂布,形成一层液体薄膜。在化学腐蚀和机械磨削的协同作用下,晶圆表面的多余材料被逐层剥离,实现平坦化。

4、终点检测

使用终点检测设备实时监测晶圆表面的膜厚,确保在达到预定平坦度时及时停止抛光。终点检测的方法有多种,如电极电流终点检测,通过监测抛光过程中抛光头或抛光机台驱动电机电流的变化来判断抛光终点。

5、晶圆清洗与干燥

抛光结束后,使用清洗液去除晶圆表面的残留物,包括磨料颗粒、被去除的材料颗粒以及化学添加剂等污染物。清洗过程可能包括兆声清洗、刷洗和干燥等步骤,确保晶圆表面干净、干燥。

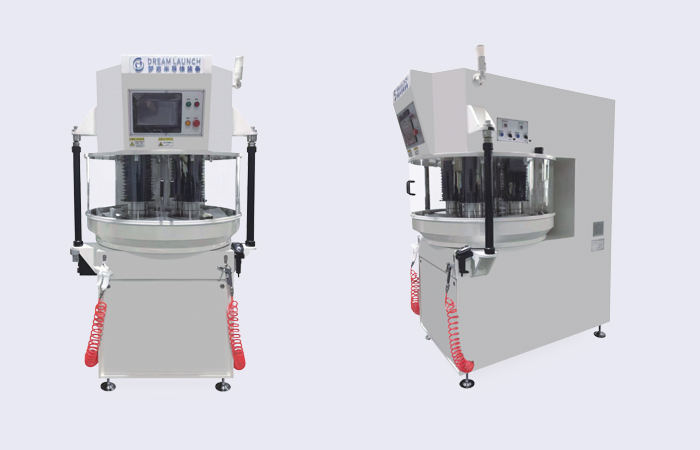

CMP抛光机

二、CMP抛光工艺的关键因素

1、研磨液的选择

研磨液的化学成分、磨料粒径、pH值等因素对抛光效果有重要影响。不同的晶圆材料和工艺要求需要选择不同的研磨液。

2、抛光垫的性能

抛光垫的材质、硬度、结构等参数对抛光效果有重要影响。抛光垫的磨损和老化也会影响抛光质量,需要定期更换。

3、抛光参数的设置

包括抛光头压力、抛光垫转速、研磨液流量、抛光时间等参数。这些参数的合理设置对抛光效果有直接影响。

晶圆研磨抛光一体机

三、CMP抛光工艺的应用与发展

1、多层互连技术

在多层互连的芯片制造过程中,每增加一层都会导致晶圆表面的不平整程度加剧。CMP抛光工艺通过平坦化表面,确保了高精度和高产出率。

2、先进半导体结构

随着3D-IC及FinFET等先进结构的出现,CMP抛光工艺的应用也在不断拓展。这些新的技术和结构要求CMP抛光工艺提供更加细致和专属的解决方案。

3、智能化与自动化

随着半导体制造技术的不断发展,CMP抛光机正在向智能化、自动化方向发展。通过引入先进的控制系统和在线监测技术,可以实现更高精度的抛光和更高效的清洗。

总结来看,CMP抛光机涉及的工艺是一个复杂而精细的过程,需要精确控制多个参数和因素,以实现晶圆表面的全局平坦化。随着半导体制造技术的不断发展,CMP抛光工艺将继续发挥重要作用,并不断创新和完善。

深圳市梦启半导体装备有限公司专业研发和生产晶圆减薄机,晶圆倒角机,CMP抛光机,晶圆研磨机,碳化硅减薄机,半导体减薄机,硅片减薄机,晶圆抛光机;欢迎大家来电咨询或来公司实地考察!