6寸到8寸半导体晶圆在切磨抛过程中带来的难点主要体现在以下几个方面:

尺寸增大带来的物理挑战:

8寸晶圆相对于6寸晶圆在尺寸上有明显的增大,这导致在切磨抛过程中需要处理更大的表面积。

因此,可能需要更多的材料和更长的时间来完成相同的工艺步骤,同时也增加了设备操作的复杂性。

精度和一致性的要求提高:

随着晶圆尺寸的增大,对切磨抛精度和一致性的要求也相应提高。

因为较大的晶圆在加工过程中更容易出现形变或偏差,所以需要更严格的工艺控制和更高的设备精度来确保加工质量。

材料硬度和脆性的影响:

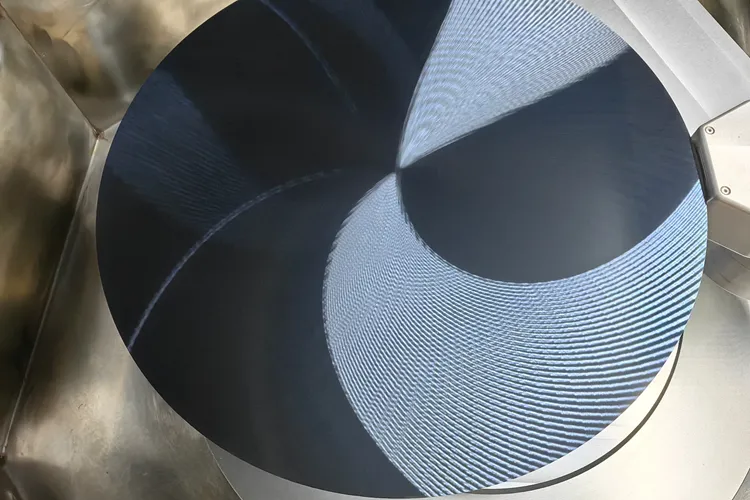

第三代半导体材料通常具有较高的硬度和脆性,这使得在切磨抛过程中更容易出现裂纹、破碎或表面损伤等问题。

尤其是在大尺寸晶圆上,这些问题可能更加严重。因此,需要采用更先进的加工技术和设备来确保加工质量。

热应力和残余应力的影响:

在切磨抛过程中,由于机械应力和热应力的作用,晶圆内部可能会产生残余应力。

这些残余应力可能导致晶圆在后续工艺中出现形变或裂纹等问题。随着晶圆尺寸的增大,残余应力的影响可能更加显著。

特定材料(如碳化硅)的额外挑战:

对于碳化硅(SiC)等特定材料,从6英寸向8英寸的发展过程中,晶圆生长、切割加工和氧化工艺等方面的难度都会增加。

例如,晶圆生长扩径到8英寸会使难度成倍增加;晶圆切割加工时,更大尺寸的晶圆切割应力、翘曲的问题更显著;氧化工艺对气流和温场的控制也有不同需求,需要各自独立开发。

综上所述,6寸到8寸半导体晶圆在切磨抛过程中带来的难点主要体现在尺寸、精度、材料特性和工艺控制等方面。为了应对这些挑战,需要采用更先进的加工技术和晶圆切磨抛设备,并加强工艺控制和设备维护等方面的工作。

文章链接:https://www.szdlse.com/news/268.html